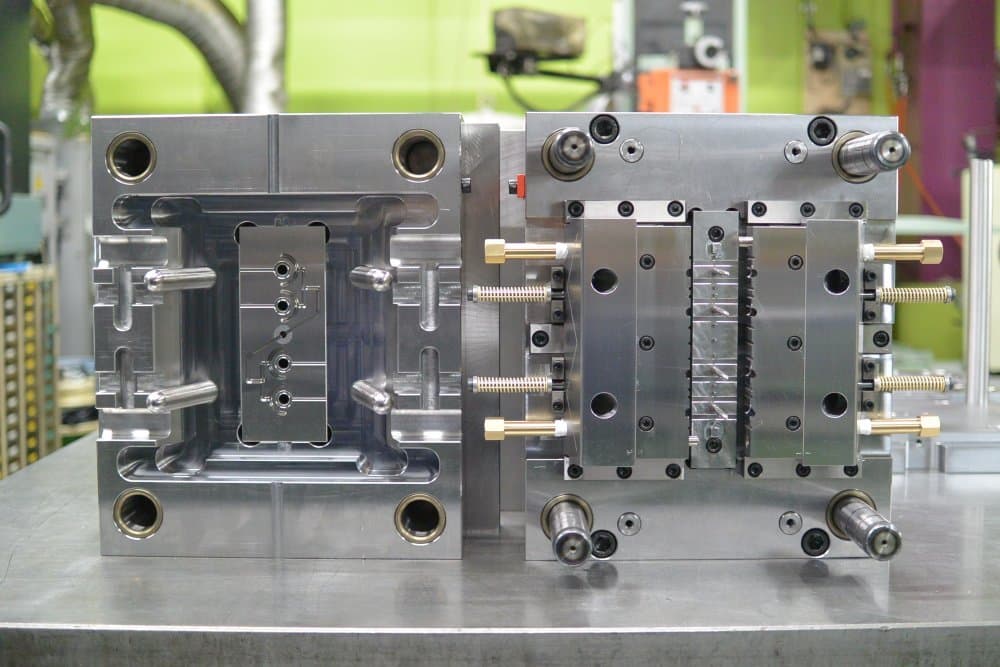

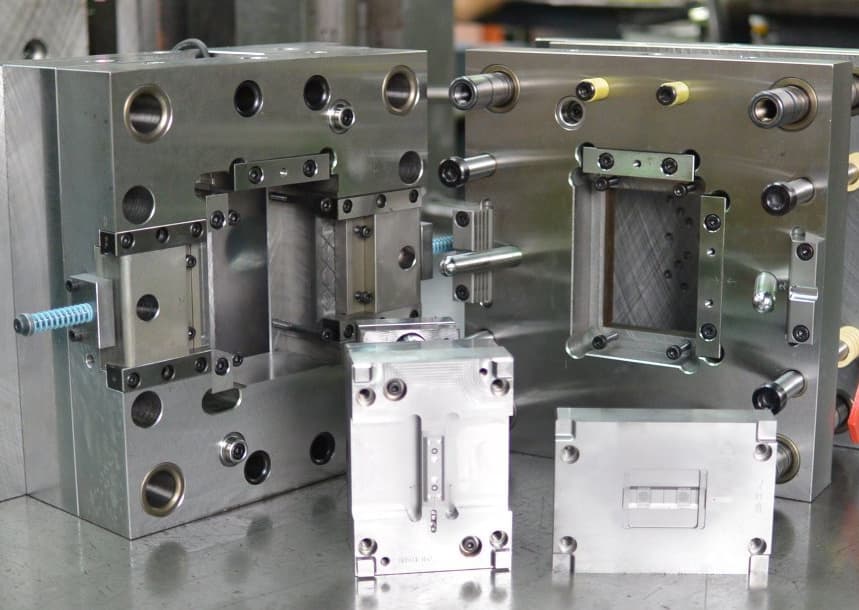

小物プラスチック射出成形用金型製作

プラスチック射出成形用の金型を設計・製作しています。

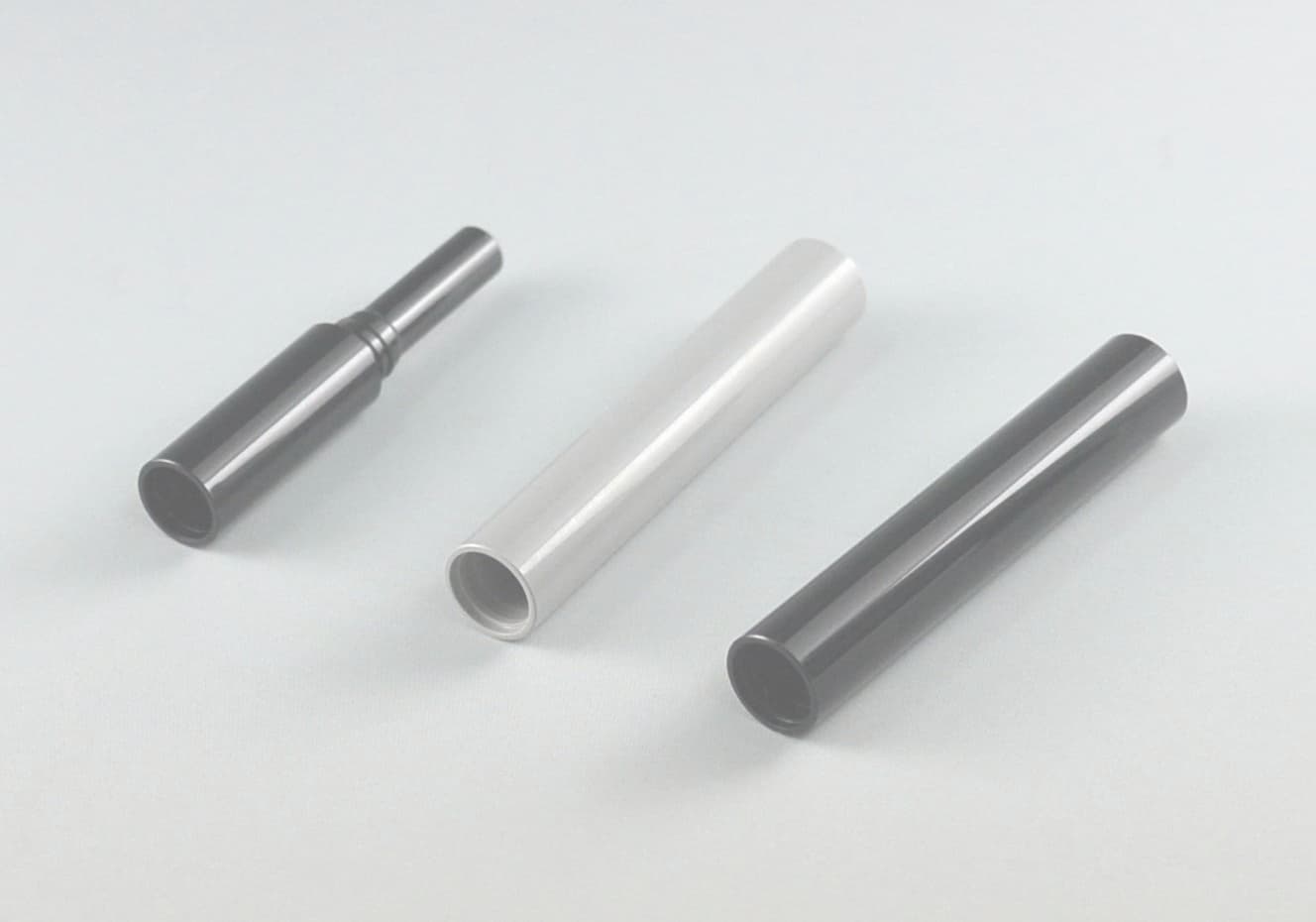

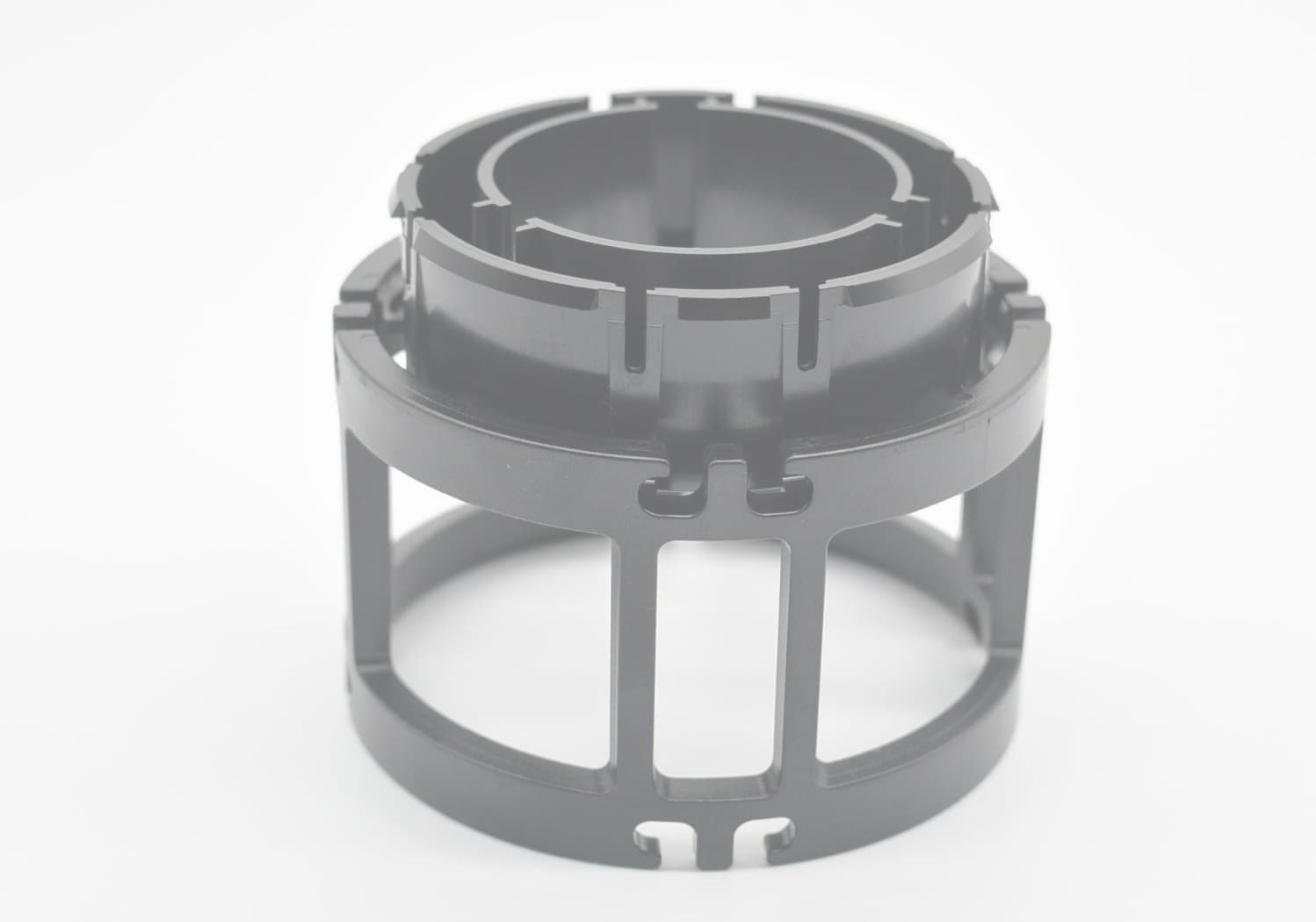

外装部品から機構部品まで小物なら幅広く対応できます。

量産金型を主業務としていますが試作金型も承ります。

カセット金型を使った低コストの金型も製作致します。

取扱サイズ:成形機型締力30トン~150トンまでの金型

小ロット・プラスチック射出成形

金型完成後のテスト成形が主業務ですが、小ロットの成形量産も承ります。

他社製金型の持ち込み成形試作も可能です。

成形機サイズ:型締力30トン~130トン

成形材料:ABS、PC、PP、POM、PMMA、TPE等

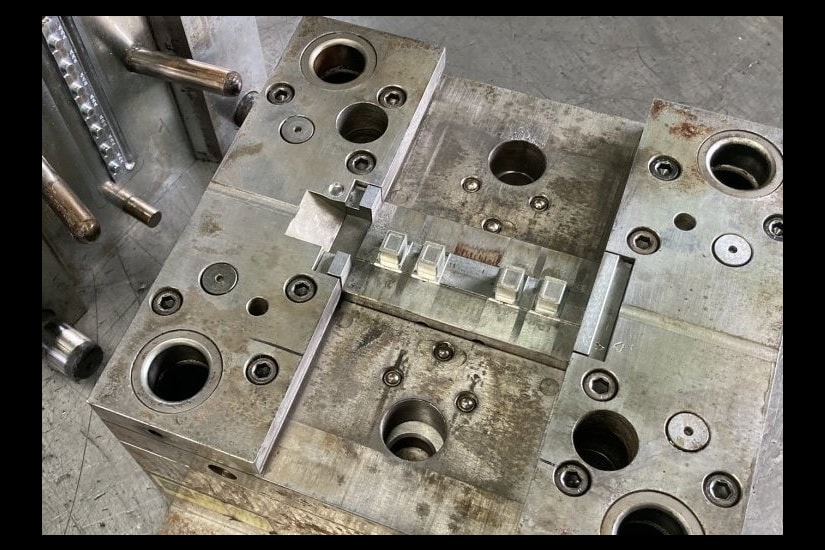

他社製金型の修理もOK

金型を作った会社が廃業してしまった。

今は取引のない金型メーカーの金型が壊れてしまった。

などで、お困りではありませんか?

モルテックは他社で作った金型の修理も承ります。

お気軽にお声掛け下さい。

| 会社名 | 株式会社モルテック |

|---|---|

| 住所 | 〒211-0051 神奈川県川崎市中原区宮内2-6-9 |

| 電話 | 044-777-6744 |

| FAX | 050-3737-0117 |

| 設立 | 1960年(昭和35年)6月 |

| 代表者 | 代表取締役 松井宏一 |

| 資本金 | 47,500,000円 |

| 社員数 | 11名 |

株式会社モルテックは小物サイズのプラスチック射出成形用金型を製作しています。金型メーカーですが成形機を4台所有・迅速な成形トライが可能です。量産開始後のメンテナンスはもちろん他社製作の金型も修理致します。

東京近郊で金型メーカーをお探しなら、ぜひお声掛けください。

代表取締役 松井宏一

1961年生まれ

特技:合氣道・極真空手

趣味:筋トレ・デジタルイラスト・ウクレレ

イラストとウクレレはコロナ禍から始めました

モノ作りを通じて人々の幸福と文化発展に貢献する

経営方針1:共進

お客様と共に考え良い製品を作る

経営方針2:和

和を大切にお互いを高め合う

経営方針3:挑戦

新しい技術に挑戦し続ける

| 1960年 | 東京都大田区池上にて有限会社一政(イッセイ)製作所を設立 |

|---|---|

| 1965年 | 川崎市中原区宮内654番に金型工場新築・移転 |

| 1982年 | 川崎市中原区宮内2-6-11に成形工場を新築 |

| 1983年 | 川崎市中原区宮内2-6-9に金型工場を新築・移転 |

| 1987年 | 社名変更:株式会社一政製作所から株式会社モルテックへ |

| 1992年 | 代表者交代:代表取締役 松井宏一 |

| 2015年 | 神奈川県より優良工場表彰を受賞 |

| 2019年 | オリジナル技術「MTカセット」が「川崎市ものづくりブランド」として認定される |

| 2024年 | 関連会社 株式会社スリーエムを吸収合併 |

伊藤大生 イトウダイセイ

工場長

1971年生まれ 1991年入社

工場全体の管理をしています。アイデア出しが得意で、新しい加工方法や金型構造をいつも考えています。

趣味:読書・パチスロ・猫

信条:約束を大切にする

大谷裕之 オオタニ ヒロユキ

部長

1975年生まれ 1993年入社

営業窓口を担当しつつ金型設計や金型組立も担当。温厚な性格。誠実な対応でお役様の信頼も厚いです。

趣味:釣り・オンラインゲーム

信条:正直は一生の宝

菊地雄太 キクチ ユウタ

部長

1984年生まれ 2007年入社

NC加工機のスケジュール管理から加工プログラム・金型仕上・組立を担当。最近はAIを使ったDXにも力を発揮しています。

趣味:オンラインゲーム・動画鑑賞

信条:迅速に行動する

| CAE(流動解析) | Timon Mold Designer (東レ) |

|---|---|

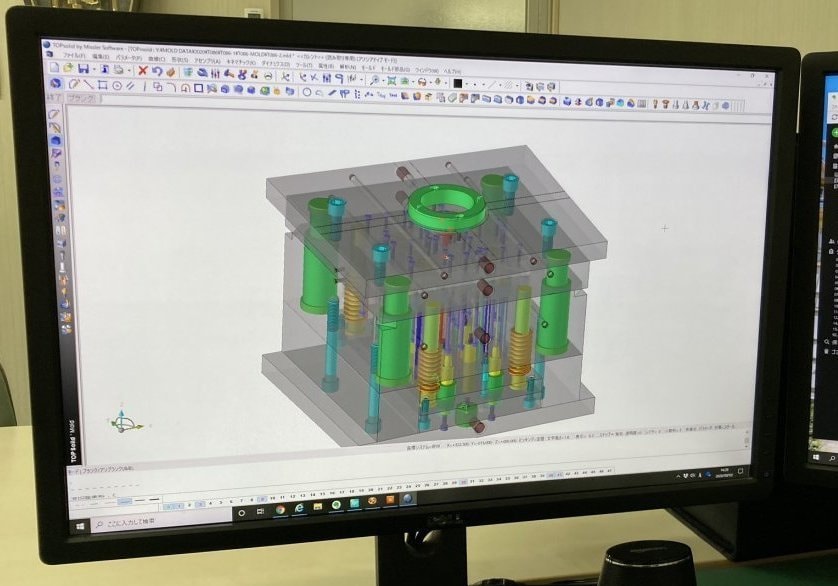

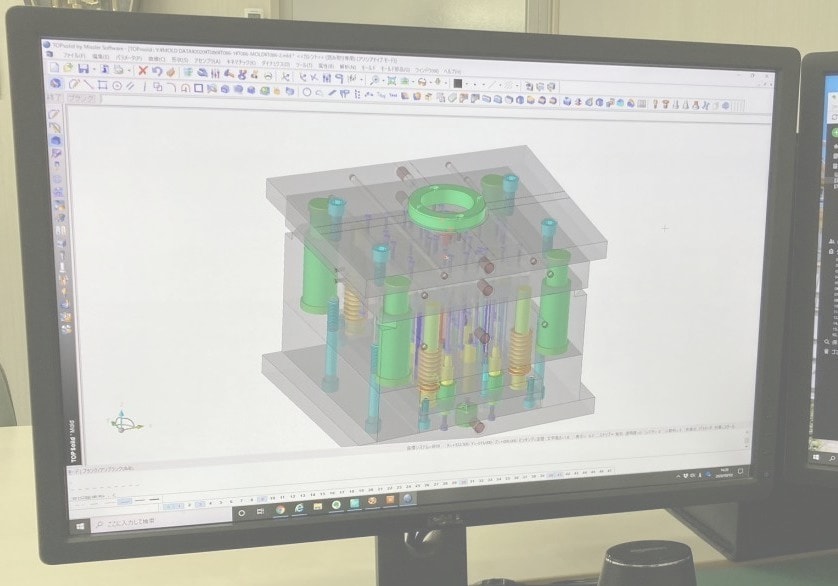

| 3次元CAD | Top Solid / Top Mold (コダマコーポレーション)7台 |

| CAM | FF/CAM (牧野フライス製作所) |

| 縦型マシニングセンター | V33(牧野フライス製作所) |

| ワイヤ放電加工機 | U3 H.E.A.T.(牧野フライス製作所) |

| 型彫り放電加工機 | AD40L (ソディック) |

| 縦型フライス盤 | BGⅡ-85 (牧野フライス製作所) |

| 平面研削盤 | PSG-65DX (岡本工作機械製作所) |

| 成形研削盤 | GS-BM3 (黒田精工) |

| 旋盤 | RBL-50 (理研精工) |

| サンドブラスト機 | SFK-2 (不二製作所) |

| 横型射出成形機 | EC130SXⅡ-4A (東芝機械) |

| 非接触画像測定機 | QL-L2010Z/AF (ミツトヨ) |

金型設計

まずはお客様と起型打ち合わせを行います。

製品仕様・要求品質・寸法公差などを確認して金型設計に取り掛かります。外観部品と機構部品では要求品質が異なりますので打合せが重要となります。

金型設計データはモールドベース本体を含めてすべて3次元で作成しています。

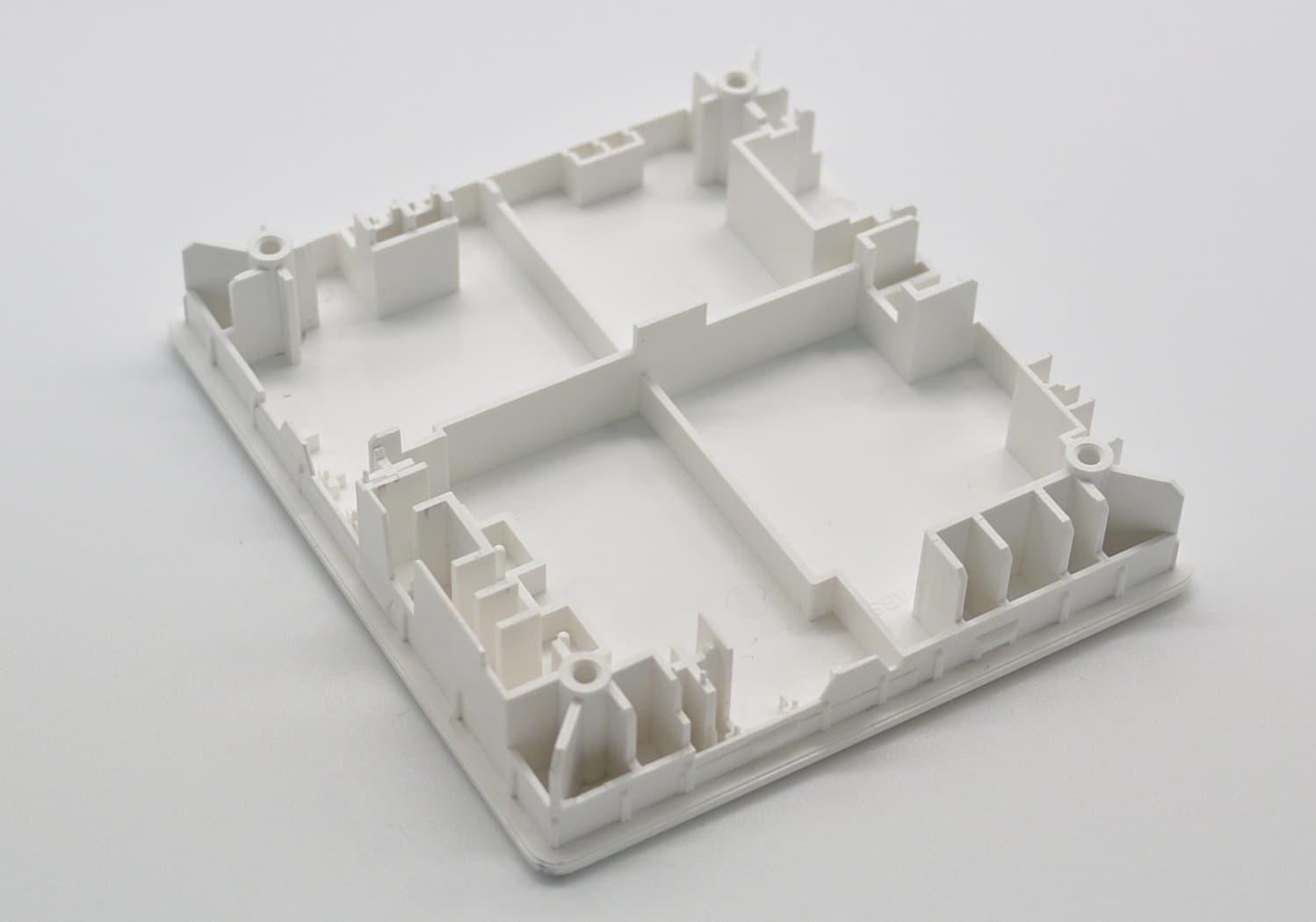

モールドベース加工

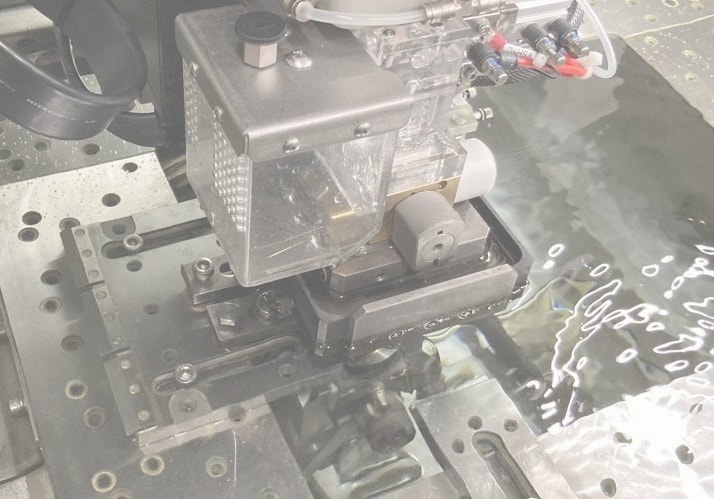

モールドベース(金型本体)をマシニングセンター・平面研削盤・ワイヤー放電加工機等を使って加工します。

製品部分は金型本体へ直接加工するのではなく別ブロックになっています。このブロックが入るようにする加工をポケット加工と呼びます。

ポケット加工の精度が製品精度に影響しますので大切な加工です。

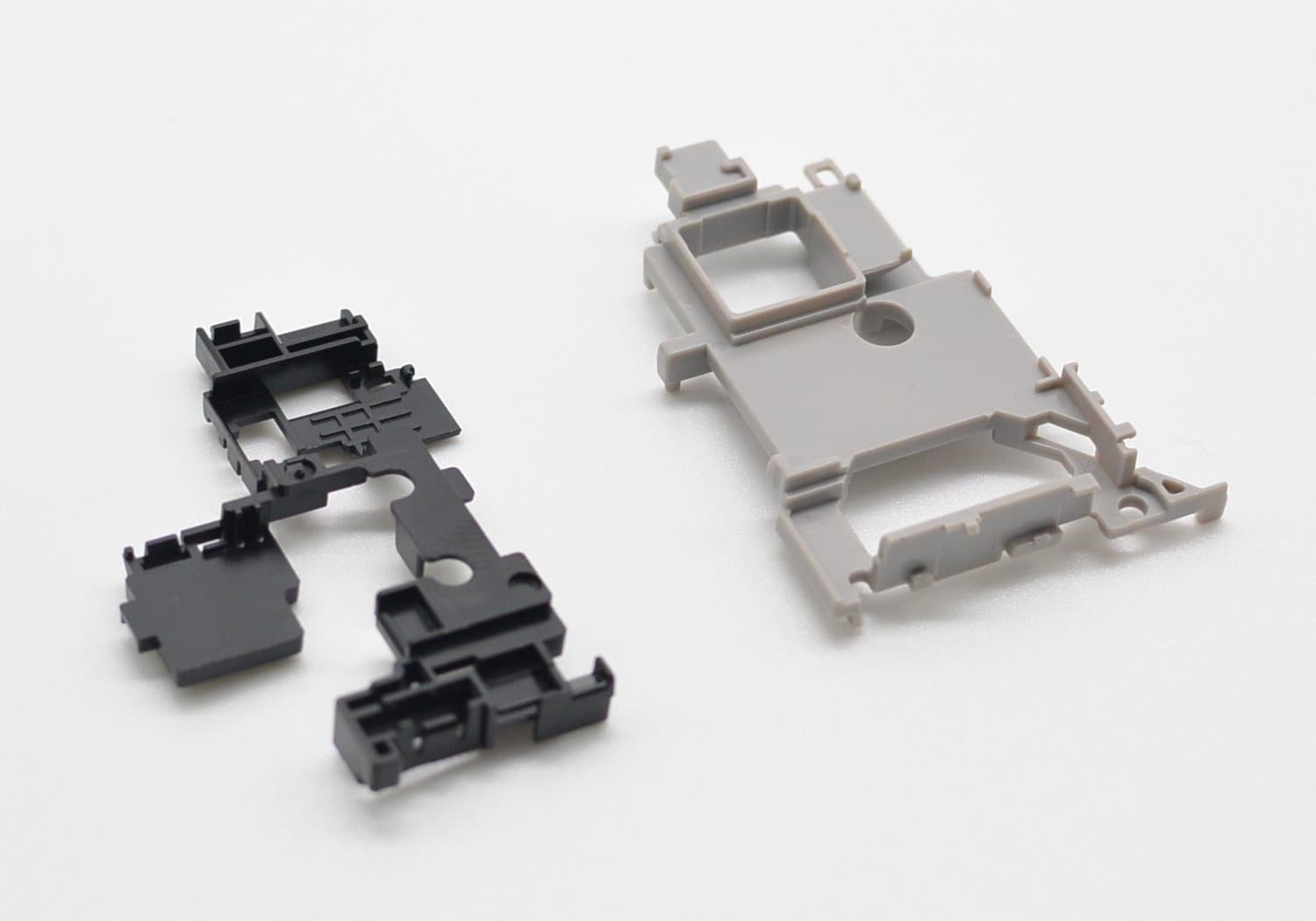

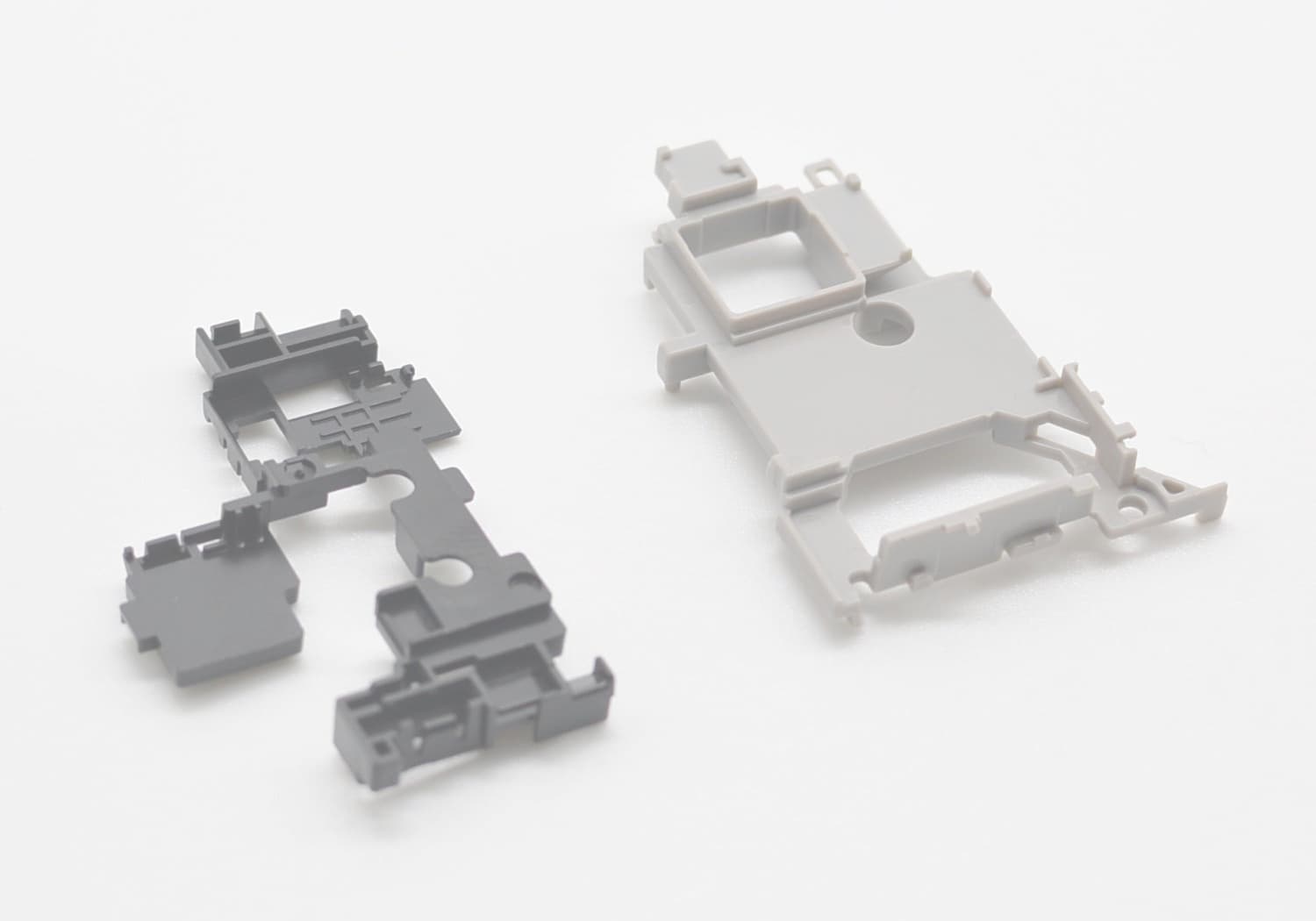

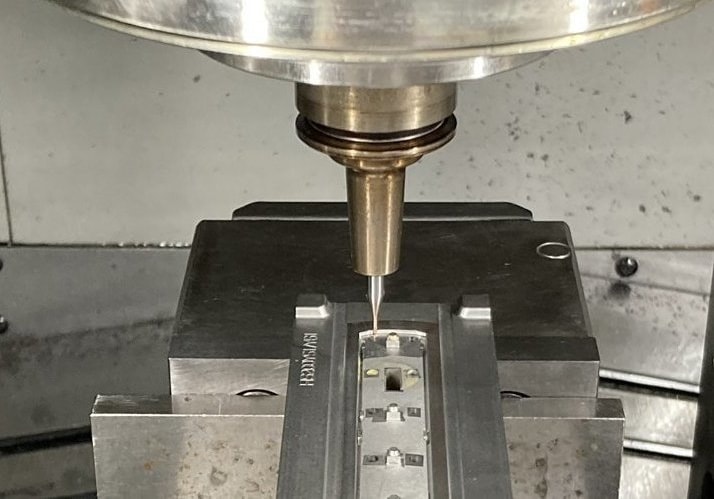

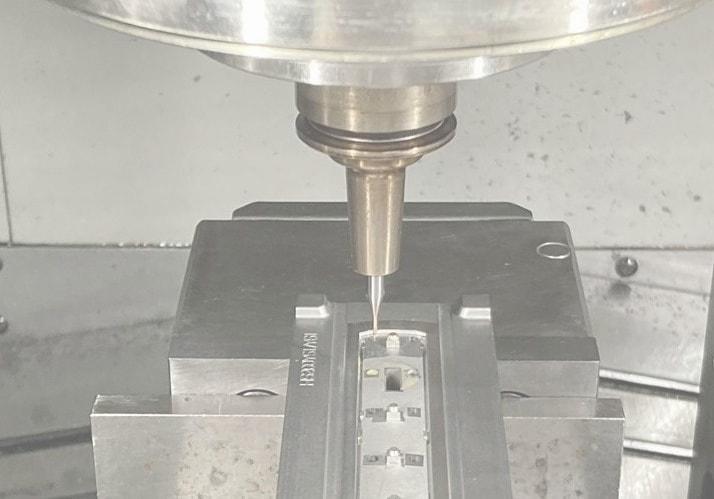

製品部切削加工

製品部ブロックを入子(いれこ)と呼びます。入子加工は最初にマシニングセンターにて穴加工および切削加工を行います。

切削加工は工具選定と加工条件で仕上がりが大きく変わります。

プログラマーには経験と知識が必要とまります。

エンドミルと呼ぶ切削工具は、最小Φ0.1mmを使用していますので微細加工が可能です。

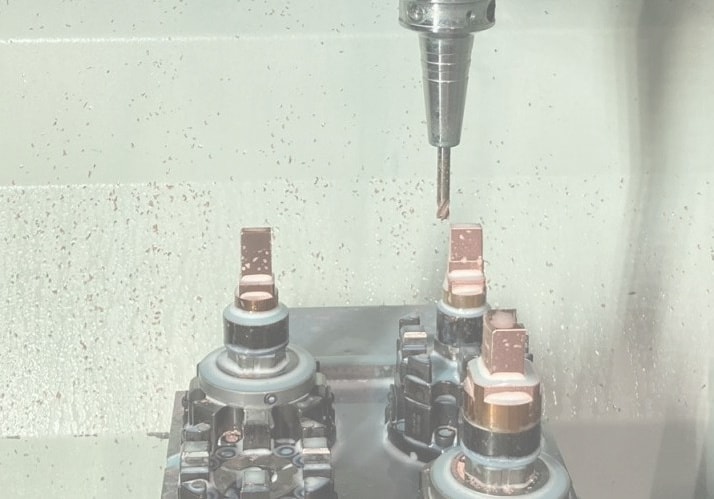

型彫り放電加工

ワイヤー放電加工と原理は同じなのですが、こちらは電極とワークを油の中で放電させることで電極形状を反転させた加工をします。

加工条件は粗加工から仕上げ加工まで数段階にプログラムします。

側面を仕上げるために揺動しますので、その分だけ電極は小さく製作してあります。

手磨き・組立・調整

入子加工が終わると手磨きを行い必要な面粗度に仕上げます。

モールドベースと入子が完成したら金型組立てに進みます。

モールドベースに入子やアンダーカット処理用の部品を組み込んで動作確認を行うのですが、問題が発生した場合、加工に戻すこともあります。

見極めが必要になる重要な工程です。

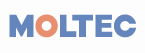

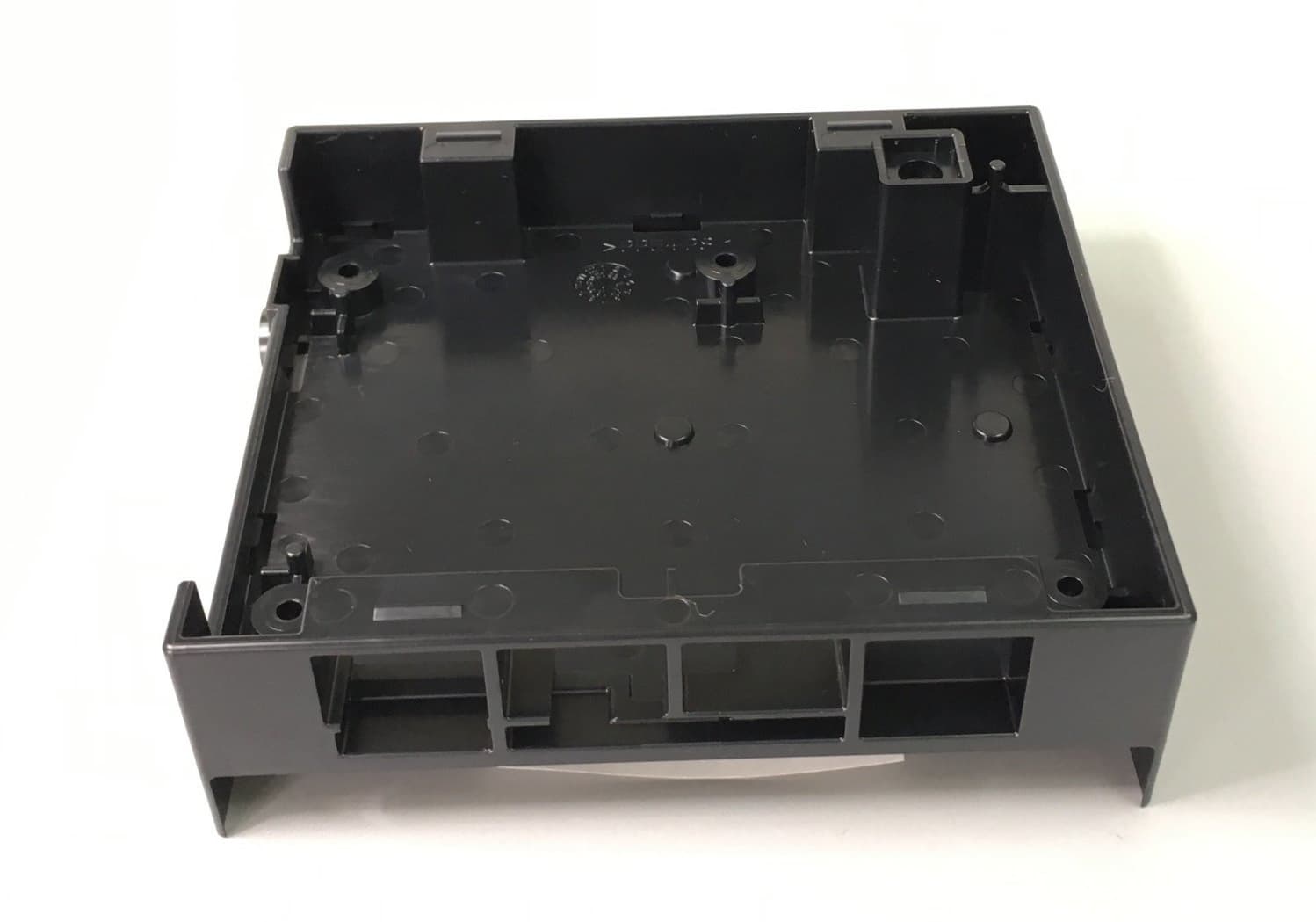

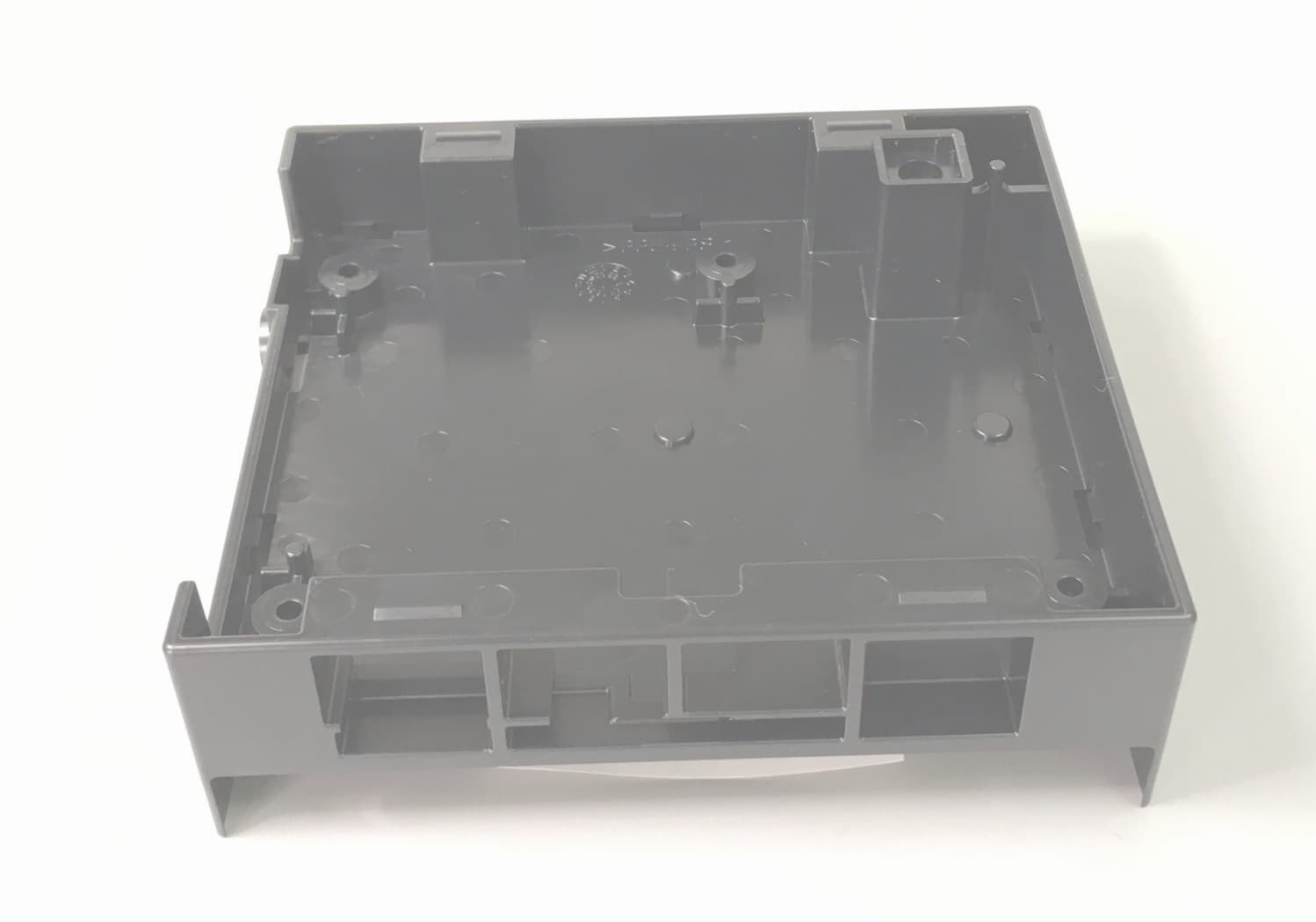

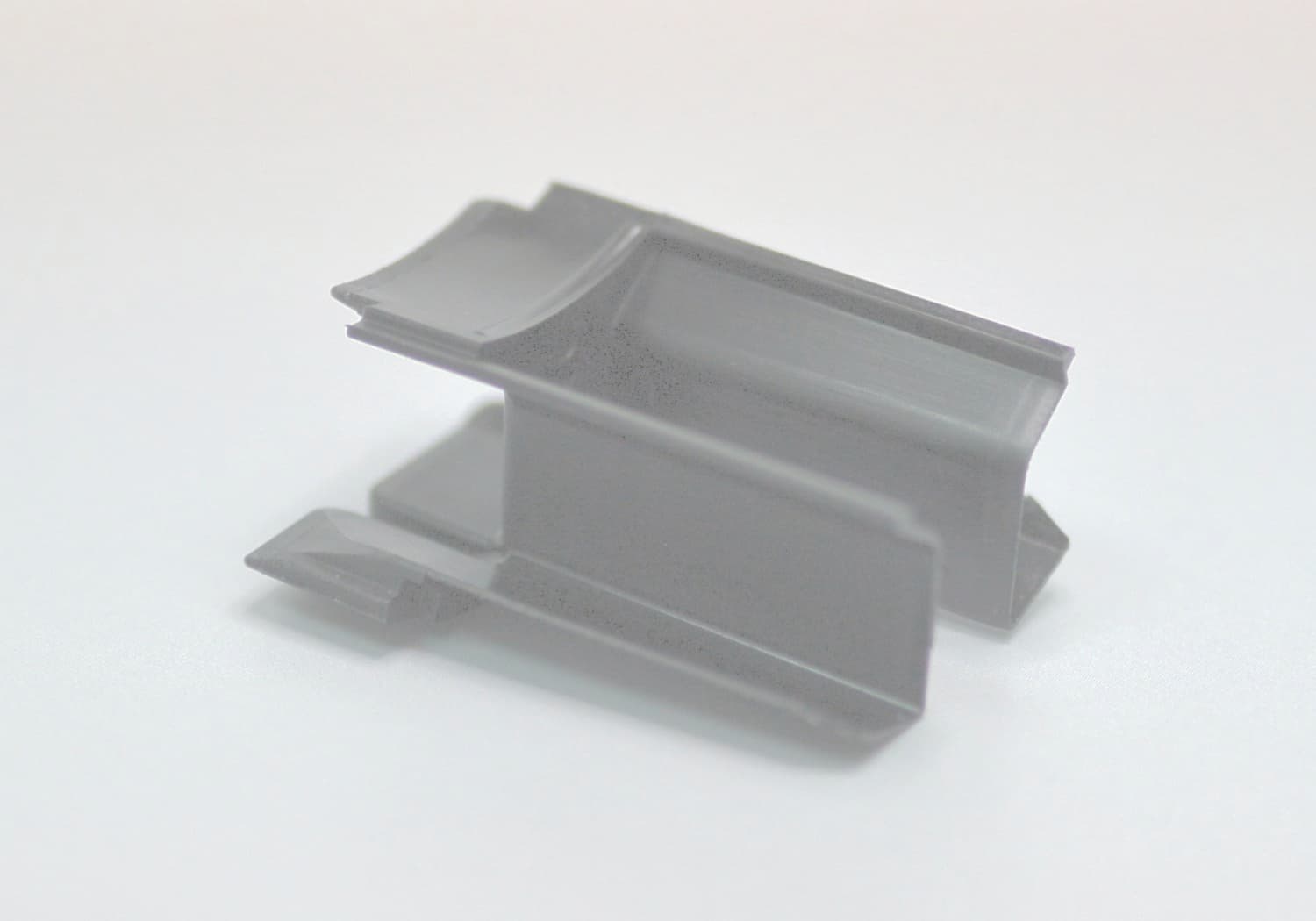

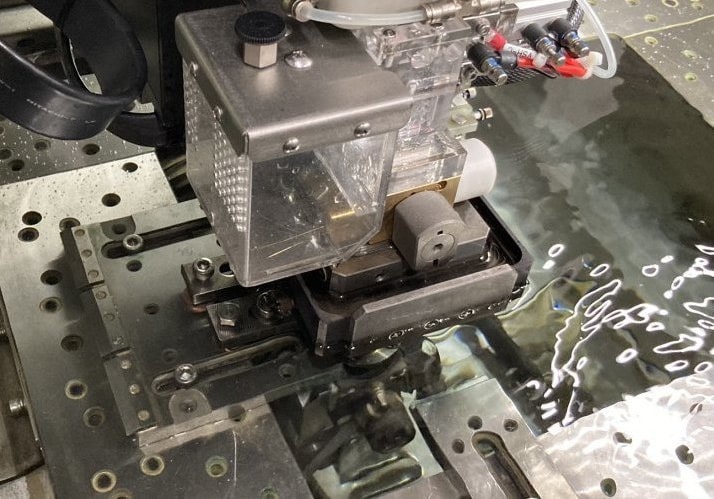

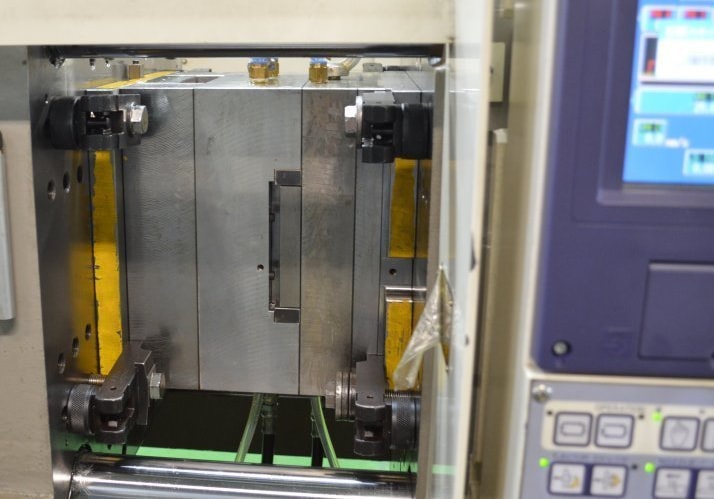

MTカセット

オリジナル・カセット金型

MTカセットはモルテック独自のカセット金型です。

小ロットの量産品であれば、コストダウンできます。

製品タイプに合わせて数種類のモールドベースを在庫していますので、取り扱い範囲内であれば製品部分のブロックのみ製作すればOK。

モールドベース本体の製作費が不要となります。

まずはご相談ください!

☆オーダーメイドのカセット金型システム製作も承ります。

| 金型納期を教えて下さい | 量産型で通常1ヶ月~2ヶ月いただいておりますが相談に応じます。 |

|---|---|

| 金型完成後の対応は? | 完成後すぐに成形トライしてサンプルをお送りします。 |

| 取り扱いサイズは? | 成形機型締力30トンから130トンの金型を取り扱っています。 |

| 3Dデータの受取形式は? | PARASOLIDまたはSTEPにてお願いします。 |

| 2D図面で製作可能ですか? | 製品2次元図面からでも承ります。 |

| 成形品から見積り可能ですか? | 概算でしたら金型お見積り可能です。 |

| 製品3Dから見積可能ですか? | 金型お見積りは可能です。 |

| 他社製金型の修理可能ですか? | はい、喜んで承ります。 |

| 小ロットの成形可能ですか? | はい、数10個単位からでも承ります。 |

| 個人との取引可能ですか? | はい、個人のお客様からの仕事も承ります。 |

株式会社モルテック

〒211-0051

神奈川県川崎市中原区宮内2-6-9

電車でお越しの方へ

JR南武線 武蔵中原より徒歩10分ほどです。

富士通川崎工場に沿って直進、セブンイレブン前の信号を右に曲がり小さな川(二ヶ領用水)を渡り左折、川沿いに進み2つ目の橋の前です。

クルマでお越しの方へ

第三京浜 川崎インターより府中街道(国道409号)に出て川崎駅方面に進み宮内の信号を右折し、すぐに右折、二ヶ領用水沿いに進んで右側です。